云南省图书馆机构用户,欢迎您!

目前,针对供应链协同度的分析主要集中在单制造商与单供应商之间,为将协同度问题更为一般化,现将供应链协同问题扩展到多供应商、单制造商与多经销商情景中。基于供应链整体运营效率的角度,以制造商为主导,从多经销商、单制造商、多供应商与供应链稳定性四个维度构建供应链协同发展指标体系,将评价指标作为供应链子系统的序参量,运用协同学理论的有序度方法分析供应链子系统的协同性及供应链整体系统的协同度。实例分析说明评价指标体系和协同模型的有效性和可行性,针对协同测度结果提出了供应链系统的协同发展对策。

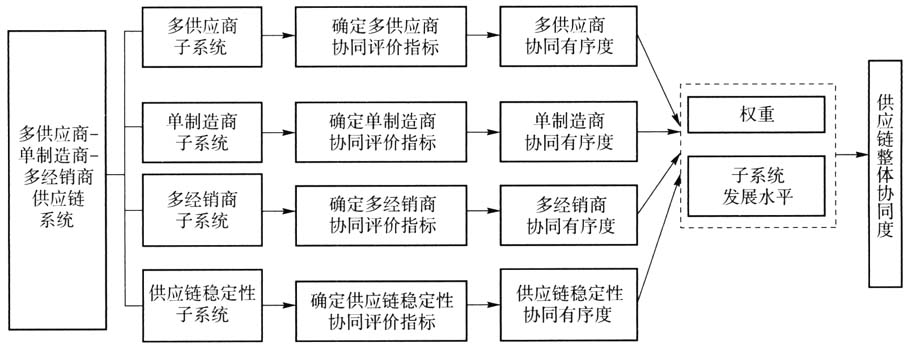

图1 供应链协同度评价与决策过程 二、多供应商—单制造商—多经销商的供应链协同度评价指标体系 构建科学合理的协同测度指标体系是度量供应链协同度的关键步骤,指标体系应能够全面反映供应链中各实体间协同发展状态。从供应链整体运营效率的角度来看,物资供应作为供应链运营的起点,提高多供应商之间的协同性,能有效保证物资的供应效率,制造商作为联结供应商与经销商的关键点,需进一步改善制造商与两者的协同能力,对于加快供应链运营效率较为关键,多经销商之间的有效协同,提高了产品的分销能力,供应链的整体稳定性对于确保整体运营效率也同样重要,因此基于供应链整体运营效率的视角将供应链协同发展指标体系划分为四个维度。参考国内外供应链管理相关研究文献中协同性研究并结合专家意见,从这四个维度选取评价指标,指标选取遵循系统性、科学性和可操作性等原则,如表1所示。 三、多供应商—单制造商—多经销商供应链协同度模型 供应链系统的构成实体和结构较为复杂,合理的协同度评价模型有助于提升供应链整体运营效率。已有研究成果中的协同度是指复杂系统内部子系统之间或子系统组成要素之间在发展演化过程彼此和谐一致的程度[10]。本文根据协同理论,从供应链管理角度对协同度做出如下定义:根据供应链系统内部多供应商、单制造商、多经销商、供应链稳定性子系统的发展演化过程以此度量供应链整体和谐发展的程度。本文涉及的变量符号定义如下:

图1 供应链协同度评价与决策过程 二、多供应商—单制造商—多经销商的供应链协同度评价指标体系 构建科学合理的协同测度指标体系是度量供应链协同度的关键步骤,指标体系应能够全面反映供应链中各实体间协同发展状态。从供应链整体运营效率的角度来看,物资供应作为供应链运营的起点,提高多供应商之间的协同性,能有效保证物资的供应效率,制造商作为联结供应商与经销商的关键点,需进一步改善制造商与两者的协同能力,对于加快供应链运营效率较为关键,多经销商之间的有效协同,提高了产品的分销能力,供应链的整体稳定性对于确保整体运营效率也同样重要,因此基于供应链整体运营效率的视角将供应链协同发展指标体系划分为四个维度。参考国内外供应链管理相关研究文献中协同性研究并结合专家意见,从这四个维度选取评价指标,指标选取遵循系统性、科学性和可操作性等原则,如表1所示。 三、多供应商—单制造商—多经销商供应链协同度模型 供应链系统的构成实体和结构较为复杂,合理的协同度评价模型有助于提升供应链整体运营效率。已有研究成果中的协同度是指复杂系统内部子系统之间或子系统组成要素之间在发展演化过程彼此和谐一致的程度[10]。本文根据协同理论,从供应链管理角度对协同度做出如下定义:根据供应链系统内部多供应商、单制造商、多经销商、供应链稳定性子系统的发展演化过程以此度量供应链整体和谐发展的程度。本文涉及的变量符号定义如下:  表示第j个子系统,1≤j≤n,n表示子系统的总数量。

表示第j个子系统,1≤j≤n,n表示子系统的总数量。  表示第j个子系统在演进过程中的序参量变量,i表示子系统中的若干要素,

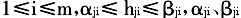

表示第j个子系统在演进过程中的序参量变量,i表示子系统中的若干要素, 为系统稳定临界点上序参量分量

为系统稳定临界点上序参量分量 的上限和下限。

的上限和下限。