云南省图书馆机构用户,欢迎您!

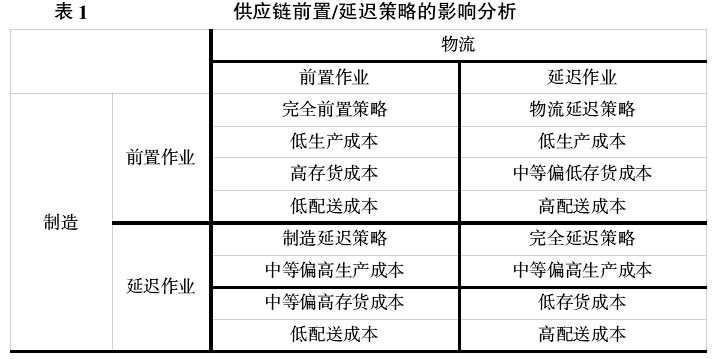

完全前置策略是企业普遍采用的产销策略。前置策略是基于对市场的预测,在制造或物流及其他供应链增值活动上提前作业,以满足所预测的市场需求,提供客户较佳服务的一种经营策略。在此种策略下,企业基于自身对市场的敏感度对需求做出预测,将所有的制造和物流作业依照对市场的预测及规划事先完成,并配送至接近客户的区域性仓库等待客户下单。其优点在于可采用最优的规模进行产品的制造及配送,以获得规模经济的效益。但一旦预测出现偏差,则会给企业带来库存的损失。存货储存过多不但会造成产品积压甚至贬值,同时也占有了资金导致资金周转效率降低。存货储存过少则会造成因调货增加物流成本,甚至失去转瞬即逝的销售机会和市场。此种策略下,经营风险及市场需求的不确定性相对较高。 制造延迟策略是将最后的一段制造作业,例如简单的组装、加工、包装、标识或配送等活动均延至客户下单后进行。该策略较适合将商品存货区设在接近客户的地点,并且在最后的制造过程中不需要特别的技术或具有规模经济效益的产业。半成品或零组件经过制造工厂集中组装后,根据预测运至接近客户的区域性仓库,等待客户下单后进行成品的组装及包装。此种策略是在供应链的最后阶段进行制造作业的延迟分散处理,其优点是成品存货与配送成本会降低,但缺点则是制造总成本可能会增加。 物流延迟策略是企业对市场需求的预测以最优化的规模进行生产,但尽量延迟物流作业。即在产品制造完成后,集中储存于工厂或中央仓库,等到接到客户订单后,再配送到最终零售商或客户的手中。在此种策略下,由于接到订单后才将产品直接送到零售商或客户手中,物流的不确定性降低,配送的准确性较高,从而使存货储存成本降低。但由于工厂或中央仓库通常距离零售商或客户较远,运输成本可能会因为每次运送数量较少,批次增加,而必须选择较快速的运输工具致使配送成本增加。 完全延迟策略是整个供应链延后程度最高的策略,不论制造或物流作业都是等待客户下单后才进行。其优点在于零售商或客户直接向上游的制造商下单,故制造及物流系统中的存货成本均可降低。但缺点在于制造商与零售商或客户的距离往往太远,接到订单后再进行制造及物流作业,会使整个供应链的前置时间耗费太长,造成极大的准时送货压力。 2.延迟策略的选择 基于A公司新产品的特性、客户需求及市场策略,结合库存成本过高的因素考虑,完全前置策略不符合成本效益原则。笔者认为在其他三种供应链策略中,物流延迟策略较为合适,原因分析如下: 首先,制造延迟策略的实施需要满足以下条件:一是产品的制造过程能够有效地分解为中间产品生产阶段和最终产品加工装配或包装阶段,且分解之后并不影响企业的规模经济效益。二是产品能够标准化和模块化,这些模块经过组合能形成多样化的最终产品,或产品由通用化的部件或模块构成。通用部件或模块可以加工成不同的产品,以提供给客户更多的选择空间。三是该延迟策略要求第三方物流公司有高效的配送能力,以满足因延迟制造带来的按时交货的压力。另外,制造延迟策略的应用还受到企业运作特性、信息技术的应用情况以及市场环境等多方面的影响。尽管该策略下,企业能够提供中等偏高的服务,但由于在接近客户的地区设置区域性仓库,会导致积压一定的存货并产生较高的存货成本,影响存货的资金占用和生产成本上升。因此,A公司并不适宜采用制造延迟策略。

完全前置策略是企业普遍采用的产销策略。前置策略是基于对市场的预测,在制造或物流及其他供应链增值活动上提前作业,以满足所预测的市场需求,提供客户较佳服务的一种经营策略。在此种策略下,企业基于自身对市场的敏感度对需求做出预测,将所有的制造和物流作业依照对市场的预测及规划事先完成,并配送至接近客户的区域性仓库等待客户下单。其优点在于可采用最优的规模进行产品的制造及配送,以获得规模经济的效益。但一旦预测出现偏差,则会给企业带来库存的损失。存货储存过多不但会造成产品积压甚至贬值,同时也占有了资金导致资金周转效率降低。存货储存过少则会造成因调货增加物流成本,甚至失去转瞬即逝的销售机会和市场。此种策略下,经营风险及市场需求的不确定性相对较高。 制造延迟策略是将最后的一段制造作业,例如简单的组装、加工、包装、标识或配送等活动均延至客户下单后进行。该策略较适合将商品存货区设在接近客户的地点,并且在最后的制造过程中不需要特别的技术或具有规模经济效益的产业。半成品或零组件经过制造工厂集中组装后,根据预测运至接近客户的区域性仓库,等待客户下单后进行成品的组装及包装。此种策略是在供应链的最后阶段进行制造作业的延迟分散处理,其优点是成品存货与配送成本会降低,但缺点则是制造总成本可能会增加。 物流延迟策略是企业对市场需求的预测以最优化的规模进行生产,但尽量延迟物流作业。即在产品制造完成后,集中储存于工厂或中央仓库,等到接到客户订单后,再配送到最终零售商或客户的手中。在此种策略下,由于接到订单后才将产品直接送到零售商或客户手中,物流的不确定性降低,配送的准确性较高,从而使存货储存成本降低。但由于工厂或中央仓库通常距离零售商或客户较远,运输成本可能会因为每次运送数量较少,批次增加,而必须选择较快速的运输工具致使配送成本增加。 完全延迟策略是整个供应链延后程度最高的策略,不论制造或物流作业都是等待客户下单后才进行。其优点在于零售商或客户直接向上游的制造商下单,故制造及物流系统中的存货成本均可降低。但缺点在于制造商与零售商或客户的距离往往太远,接到订单后再进行制造及物流作业,会使整个供应链的前置时间耗费太长,造成极大的准时送货压力。 2.延迟策略的选择 基于A公司新产品的特性、客户需求及市场策略,结合库存成本过高的因素考虑,完全前置策略不符合成本效益原则。笔者认为在其他三种供应链策略中,物流延迟策略较为合适,原因分析如下: 首先,制造延迟策略的实施需要满足以下条件:一是产品的制造过程能够有效地分解为中间产品生产阶段和最终产品加工装配或包装阶段,且分解之后并不影响企业的规模经济效益。二是产品能够标准化和模块化,这些模块经过组合能形成多样化的最终产品,或产品由通用化的部件或模块构成。通用部件或模块可以加工成不同的产品,以提供给客户更多的选择空间。三是该延迟策略要求第三方物流公司有高效的配送能力,以满足因延迟制造带来的按时交货的压力。另外,制造延迟策略的应用还受到企业运作特性、信息技术的应用情况以及市场环境等多方面的影响。尽管该策略下,企业能够提供中等偏高的服务,但由于在接近客户的地区设置区域性仓库,会导致积压一定的存货并产生较高的存货成本,影响存货的资金占用和生产成本上升。因此,A公司并不适宜采用制造延迟策略。