云南省图书馆机构用户,欢迎您!

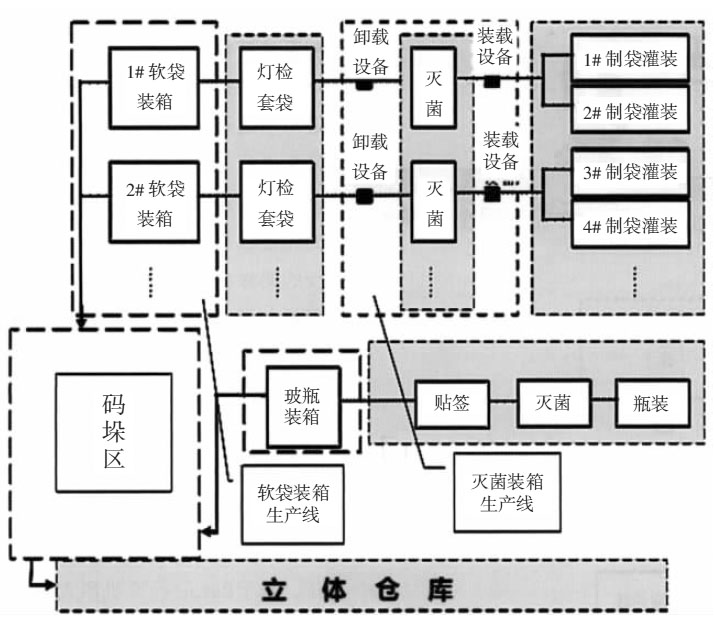

图1 某医药产品生产物流系统总体流程示意图 2.2 生产物流系统码垛生产线总体布局方案设计 生产物流系统中,自动码垛物流生产线的主要功能模块包括:①成品箱转向装置;②托盘供给装置;③托盘输送装置;④托盘转向装置;⑤成品垛转向装置;⑥码垛机器人;⑦成品垛输送装置;⑧空气压缩机以及驱动装置等。在实现自动码垛物流操作过程中,自动码垛生产线的动作顺序较为复杂,尤其对于大规模生产系统或储存系统来说,可能涉及到昼夜连续作业,作业强度大,因此对于自动码垛生产设备的工作可靠性要求较高。针对此特点,可在传统的码垛生产线中引入可编程控制器以及机电控制技术,结合光电检测技术共同实现成品箱的智能化、柔性化堆码。 根据上述多品种、小批量生产系统对码垛机器人生产线的总体功能要求,首先利用条形码技术和成品箱分流系统将输入码垛物流系统中的混合成品箱进行分类,并将不同类别的成品箱分别输送至对应工位,在各个工位处设置若干码垛机器人等待对成品箱进行抓取作业。 托盘的输送机构需要根据各个码垛生产线的托盘需求将空托盘输出,并进行分流。在码垛作业过程中,托盘输送机构将根据码垛机器人完成码垛作业后所发出的指令,将空托盘输出,并经分流输送至指定工位。为了减少在此过程中的码垛机器人码垛等待时间,一般在码垛工位前设置一个空托盘等待工位用于在码垛机器人作业时接受空托盘,在码垛机器人完成托盘码垛后直接从等待工位抓取空托盘,这样就大大提高了作业效率,减少了设备闲置时间。 综上所述,码垛机器人码垛生产线作业流程示意图如图2所示。 由图2可知,码垛机器人码垛生产线主要由三个部分构成,即①成品箱输送分流部分;②空托盘输出供应部分;③成品垛输出部分。 (1)成品箱输送分流部分。产品经装箱机装箱形成成品箱后,成品箱由主输送线输送至码垛区工位,在码垛区入口位置配备有视觉系统和条形码扫描系统,对等待入区的成品箱进行扫描识别,以获取产品类别信息。根据产品条码信息,分流装置会将不同的成品箱分流至不同工位,再由码垛机器人进行码垛。成品箱输送分流装置如图3所示。 (2)空托盘输出供应部分。托盘机为码垛生产线托盘主要供应装置,在接收到空托盘发送指令后,托盘机释放托盘,经输送线分别输送至不同的码垛工位。各工位对应位置一般备有一处于等待状态的空托盘。在码垛机器人完成一托盘的码垛作业并输出成品垛后,将自动从空托盘等待位置取出托盘进行堆码作业,而此时处于传送带的空托盘将自动补入工位前对应位置。空托盘输出供给流程如图4所示。

图1 某医药产品生产物流系统总体流程示意图 2.2 生产物流系统码垛生产线总体布局方案设计 生产物流系统中,自动码垛物流生产线的主要功能模块包括:①成品箱转向装置;②托盘供给装置;③托盘输送装置;④托盘转向装置;⑤成品垛转向装置;⑥码垛机器人;⑦成品垛输送装置;⑧空气压缩机以及驱动装置等。在实现自动码垛物流操作过程中,自动码垛生产线的动作顺序较为复杂,尤其对于大规模生产系统或储存系统来说,可能涉及到昼夜连续作业,作业强度大,因此对于自动码垛生产设备的工作可靠性要求较高。针对此特点,可在传统的码垛生产线中引入可编程控制器以及机电控制技术,结合光电检测技术共同实现成品箱的智能化、柔性化堆码。 根据上述多品种、小批量生产系统对码垛机器人生产线的总体功能要求,首先利用条形码技术和成品箱分流系统将输入码垛物流系统中的混合成品箱进行分类,并将不同类别的成品箱分别输送至对应工位,在各个工位处设置若干码垛机器人等待对成品箱进行抓取作业。 托盘的输送机构需要根据各个码垛生产线的托盘需求将空托盘输出,并进行分流。在码垛作业过程中,托盘输送机构将根据码垛机器人完成码垛作业后所发出的指令,将空托盘输出,并经分流输送至指定工位。为了减少在此过程中的码垛机器人码垛等待时间,一般在码垛工位前设置一个空托盘等待工位用于在码垛机器人作业时接受空托盘,在码垛机器人完成托盘码垛后直接从等待工位抓取空托盘,这样就大大提高了作业效率,减少了设备闲置时间。 综上所述,码垛机器人码垛生产线作业流程示意图如图2所示。 由图2可知,码垛机器人码垛生产线主要由三个部分构成,即①成品箱输送分流部分;②空托盘输出供应部分;③成品垛输出部分。 (1)成品箱输送分流部分。产品经装箱机装箱形成成品箱后,成品箱由主输送线输送至码垛区工位,在码垛区入口位置配备有视觉系统和条形码扫描系统,对等待入区的成品箱进行扫描识别,以获取产品类别信息。根据产品条码信息,分流装置会将不同的成品箱分流至不同工位,再由码垛机器人进行码垛。成品箱输送分流装置如图3所示。 (2)空托盘输出供应部分。托盘机为码垛生产线托盘主要供应装置,在接收到空托盘发送指令后,托盘机释放托盘,经输送线分别输送至不同的码垛工位。各工位对应位置一般备有一处于等待状态的空托盘。在码垛机器人完成一托盘的码垛作业并输出成品垛后,将自动从空托盘等待位置取出托盘进行堆码作业,而此时处于传送带的空托盘将自动补入工位前对应位置。空托盘输出供给流程如图4所示。