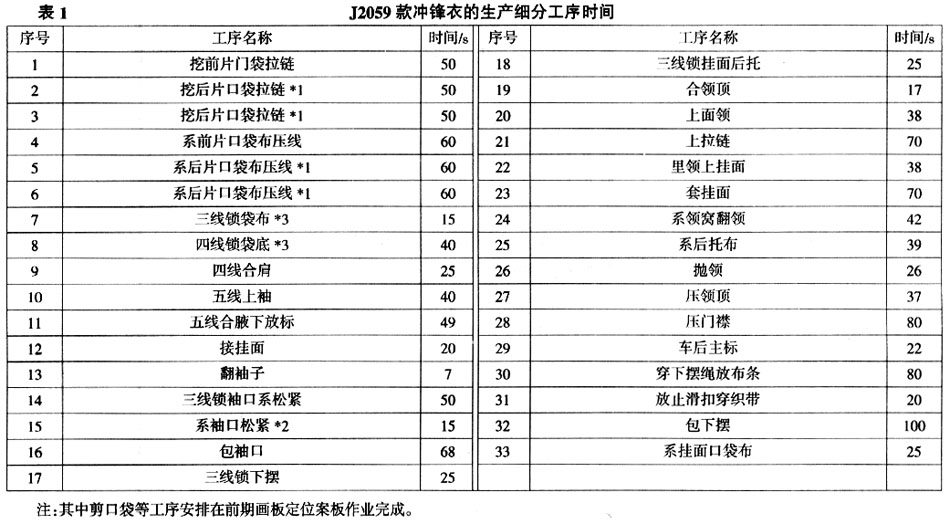

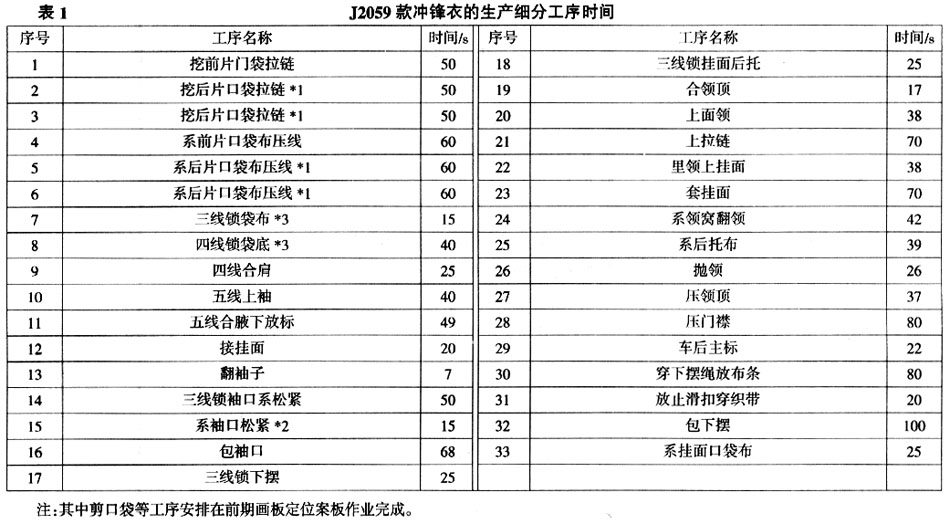

随着全球性经济危机影响的进一步扩大加深,贸易摩擦不断加剧,我国出口服装制造企业所拥有的成本优势正在逐渐弱化,其生存更加艰难。为摆脱困境,企业应该首先优化生产物流系统。在优化生产物流系统的各种方法中,精益思想体系中的“单件流”生产方式易于实现,企业通过有效的精益改善,可减少不必要的浪费,降低运营和生产物流成本,逐步积累优势,实现转型。 一、“单件流”思想 “单件流”是每次生产和移动一个(或一个小的、固定批量的)工件,使得工件尽可能连续通过一系列的加工步骤,并且每一步都刚刚在下一步需要的时候完成[1-2]。 “单件流”生产方式是按照产品对象专业化的原则,把人员、作业场地、设备按照产品的生产工艺顺序进行合理设计编排,使产品在生产过程中进行单件的生产流动,即每道工序有且只有一个半成品或者成品。各道工序进行无缝衔接,前道工序完成,就马上流动到后道工序继续进行加工,因而工序间几乎不存在搬运距离,也不存在在制品库存,且一旦生产出次品,能够立即被发现,并进行弥补,对产品质量可进行有效的控制[3-5]。按照“单件流”思想,企业必须保证生产的同步化,即各道工序之间不存在在制品库存;为实现生产的同步化,整个生产过程应按照一定的节拍进行,使得整个生产过程有序均衡地进行。 二、某中小型服装制造企业生产物流优化的实践 1.生产物流优化目标 某企业是一家典型的中小型服装制造企业,主要按订单批量加工生产外贸服饰,它采用“捆包式”物流方式进行生产。如50件或60件等同型号服装的裁片、半成品捆扎在一起,按该款服装的生产工艺顺序移动进行缝制。不同款式服装,工序流程都有所不同,但差异不大。通过实地观察发现,其生产物流存在以下四个问题:一是生产物流路径迂回、不畅。一方面生产线上各机台的作业位置随意摆放,导致相邻工序衔接不畅,其工序物流的路径不是最短,出现迂回搬运、无效搬运的情况;另一方面没有规划出应有的通道,导致物料搬运困难,增加搬运时间,降低搬运效率。二是搬运强度大。生产线上的作业人员每天要来同搬运5~12次,每次走动距离都较远,大量时间浪费在搬运作业上,生产效率较低。三是物流设备使用手推车,占用实际面积较大。由于各个物流路径的不畅,手推车的移动难度也加大,增加了搬运时间。四是在制品库存堆积严重。由于生产安排的不均衡,导致生产线平衡率低下,生产物流同步化差。每天生产线上平均投入生产600件左右,产出250件左右,生产线上在制品库存堆积每天约350件。 为解决以上生产物流存在的问题,针对生产线上工位数已经确定的情况,实现生产线平衡率最优化。这首先需要优化生产节拍,才能实现生产物流的平衡。运用“单件流”思想,结合企业的生产现状,按照服装行业的生产工艺流程,对产量最大的J2059款冲锋衣的生产过程进行生产线平衡优化,并对优化效果进行验证分析。 2.构建生产物流优化模型 (1)对工艺流程进行工序分解。按照样衣分解法、经验分解法将工序分解为33道最小工序。使用秒表对每道工序生产加工时间进行多次的计时测评。通过对各道最小工序的拆分和测时,得出J2059款冲锋衣的生产细分工序时间(见表1)。

(2)测定工时顺序。服装生产流程为:图样→初样→打样→打印出图纸→裁剪→缝纫→成品包装。当客户提供的仅是对某种款式的需求时,首先,企业需要根据客户的要求设计服装款式,得到服装样式的初步图稿;其次,企业需要与客户反复交涉确定服装的颜色、款式、做法和尺寸,即确定初样;第三,企业专业技术人员根据初样在电脑上利用CAD软件对初样进行修改,对裁剪的顺序进行排版以提高布料的利用率,将服装的最终样式及裁剪顺序在图纸上表示出来,即打样;第四,利用专业打印机打印出裁剪图纸,裁剪机器根据图纸进行裁剪;最后,将裁剪规范的面料运至生产流水线处,交给流水线上的上人开始缝纫。一条生产线一般需要15~20人,依据服装款式的繁简程度生产线需要人数会有所变动。服装制成后分批送至包装车间等待打包装箱。其包装流程为:清洁(吸灰尘)→整烫→包装流程(挂牌、折叠、装袋、装箱)。 此外,进行生产物流的优化,首先要注意各道最小工序之间的先后顺序,即某些工序存在技术上的顺序要求,如剪口袋的工序必须在三线锁边之前完成。实际的生产物流平衡问题是在工序约束的条件下进行工序的分配,使得平衡率达到最优。因此,需要按照工艺要求画出有向无环的作业顺序图,其中每个圆圈内数字表示作业序号,每个圆圈侧方数字表示作业时间,箭头表示作业的先后顺序,绘制工序优先关系图。 (3)建立优化模型。由于该问题规模较小,于是采用试算法对生产物流进行优化计算。根据给定工作地数目和所有的工序工时,计算出流水线生产的理论最小节拍,然后对工作地进行工序分配,最终确定实际的生产节拍,并进行优化结果的分析和评判。如果符合要求,则优化完毕,否则重新进行工作地的工序分配。生产物流平衡优化模型如图1所示。

(2)测定工时顺序。服装生产流程为:图样→初样→打样→打印出图纸→裁剪→缝纫→成品包装。当客户提供的仅是对某种款式的需求时,首先,企业需要根据客户的要求设计服装款式,得到服装样式的初步图稿;其次,企业需要与客户反复交涉确定服装的颜色、款式、做法和尺寸,即确定初样;第三,企业专业技术人员根据初样在电脑上利用CAD软件对初样进行修改,对裁剪的顺序进行排版以提高布料的利用率,将服装的最终样式及裁剪顺序在图纸上表示出来,即打样;第四,利用专业打印机打印出裁剪图纸,裁剪机器根据图纸进行裁剪;最后,将裁剪规范的面料运至生产流水线处,交给流水线上的上人开始缝纫。一条生产线一般需要15~20人,依据服装款式的繁简程度生产线需要人数会有所变动。服装制成后分批送至包装车间等待打包装箱。其包装流程为:清洁(吸灰尘)→整烫→包装流程(挂牌、折叠、装袋、装箱)。 此外,进行生产物流的优化,首先要注意各道最小工序之间的先后顺序,即某些工序存在技术上的顺序要求,如剪口袋的工序必须在三线锁边之前完成。实际的生产物流平衡问题是在工序约束的条件下进行工序的分配,使得平衡率达到最优。因此,需要按照工艺要求画出有向无环的作业顺序图,其中每个圆圈内数字表示作业序号,每个圆圈侧方数字表示作业时间,箭头表示作业的先后顺序,绘制工序优先关系图。 (3)建立优化模型。由于该问题规模较小,于是采用试算法对生产物流进行优化计算。根据给定工作地数目和所有的工序工时,计算出流水线生产的理论最小节拍,然后对工作地进行工序分配,最终确定实际的生产节拍,并进行优化结果的分析和评判。如果符合要求,则优化完毕,否则重新进行工作地的工序分配。生产物流平衡优化模型如图1所示。

(2)测定工时顺序。服装生产流程为:图样→初样→打样→打印出图纸→裁剪→缝纫→成品包装。当客户提供的仅是对某种款式的需求时,首先,企业需要根据客户的要求设计服装款式,得到服装样式的初步图稿;其次,企业需要与客户反复交涉确定服装的颜色、款式、做法和尺寸,即确定初样;第三,企业专业技术人员根据初样在电脑上利用CAD软件对初样进行修改,对裁剪的顺序进行排版以提高布料的利用率,将服装的最终样式及裁剪顺序在图纸上表示出来,即打样;第四,利用专业打印机打印出裁剪图纸,裁剪机器根据图纸进行裁剪;最后,将裁剪规范的面料运至生产流水线处,交给流水线上的上人开始缝纫。一条生产线一般需要15~20人,依据服装款式的繁简程度生产线需要人数会有所变动。服装制成后分批送至包装车间等待打包装箱。其包装流程为:清洁(吸灰尘)→整烫→包装流程(挂牌、折叠、装袋、装箱)。 此外,进行生产物流的优化,首先要注意各道最小工序之间的先后顺序,即某些工序存在技术上的顺序要求,如剪口袋的工序必须在三线锁边之前完成。实际的生产物流平衡问题是在工序约束的条件下进行工序的分配,使得平衡率达到最优。因此,需要按照工艺要求画出有向无环的作业顺序图,其中每个圆圈内数字表示作业序号,每个圆圈侧方数字表示作业时间,箭头表示作业的先后顺序,绘制工序优先关系图。 (3)建立优化模型。由于该问题规模较小,于是采用试算法对生产物流进行优化计算。根据给定工作地数目和所有的工序工时,计算出流水线生产的理论最小节拍,然后对工作地进行工序分配,最终确定实际的生产节拍,并进行优化结果的分析和评判。如果符合要求,则优化完毕,否则重新进行工作地的工序分配。生产物流平衡优化模型如图1所示。