云南省图书馆机构用户,欢迎您!

物流系统的一体化、集约化的发展,使得配送作业的重要性变得越来越明显,成为降低物流成本和提高服务水平的重要手段,本文拟从作业优化的角度,提出一般物流配送作业优化的方法,提高中小型物流公司的保障能力和资源利用率。

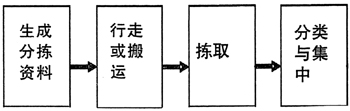

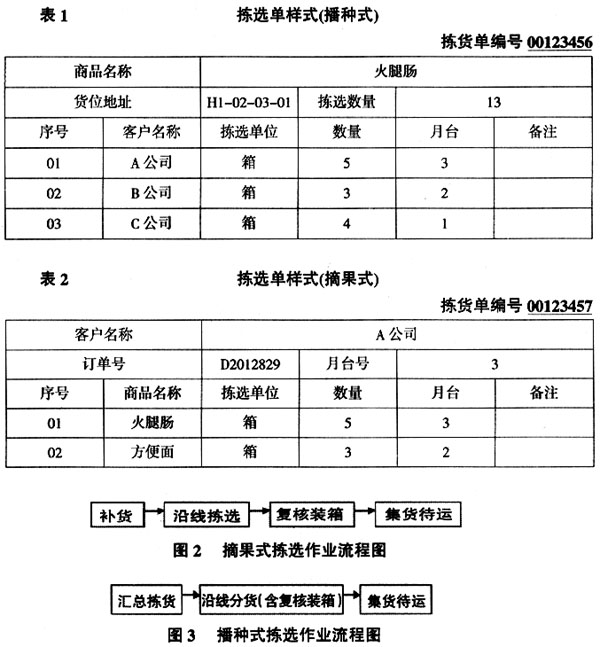

图1 分拣作业过程 (一)拣选单的设计 分拣作业开始前,作为配送中心内部拣选出库作业指令的拣选单须先行处理完成,拣选单的设计要规范、项目齐全,科学的拣选单应能够减少拣选的次数、能优化拣选路径、缩短拣选时间。一般来讲,拣选单的核心内容应该包括:货物品名、货位地址、拣取的数量、月台号,据此,设计的基本拣选单样式如下表1和表2所示。 (二)拣选路径优化 提高配送服务水平的关键是能够按订单迅速找到客户所需的货物并完成装运,因此缩短拣货时间、行走时间和找货时间是要考虑的三个主要因素,其中行走时间约占到整个拣选时间的55%,因此行走时间是首要考虑的优化问题,要实现行走的距离或时间最小,则需进行路径的优化。若将所需拣选的货物所在的货位抽象成点,货位之间的行走路线抽象为弧,那么该问题就变成了一类特殊的旅行商问题,此时,根据配送中心的设施设备的配置不同,学者归纳为以下四种路径优化问题:矩形分拣系统配货路径优化、单元荷载系统配货路径优化、MOB AS/RS配货路径优化和旋转货架配货系统配货路径优化[2]。 (三)拣选方式的选择 当前,不论是普通货架拣选系统还是电子标签拣选系统,拣选技术主要使用的是订单别拣选(俗称“摘果式”)和商品别汇总拣选(俗称“播种式”)两种方法。以电子标签捡货系统为例,相比于“摘果式”,“播种式”拣选已具备足够优势:1.在分拣能力相等的前提下,由于摘果式分拣系统每个品种需要占用一个货位(占用一个电子标签),而播种式分拣系统一个货位(电子标签)代表的一个订单或客户,故前者的占地面积、设备造价、操作人员数量、使用维护费用远大于后者;2.从作业流程上看,两种分拣形式的流程分别如下图2和图3。

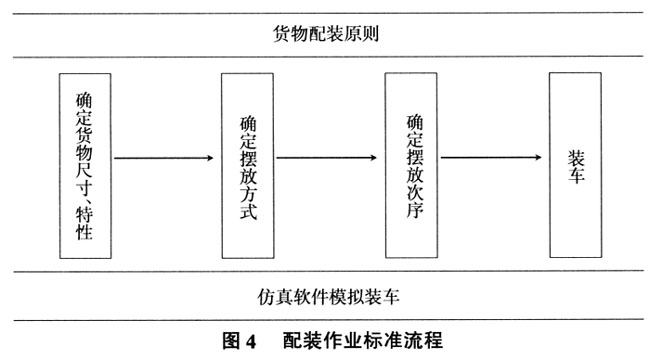

图1 分拣作业过程 (一)拣选单的设计 分拣作业开始前,作为配送中心内部拣选出库作业指令的拣选单须先行处理完成,拣选单的设计要规范、项目齐全,科学的拣选单应能够减少拣选的次数、能优化拣选路径、缩短拣选时间。一般来讲,拣选单的核心内容应该包括:货物品名、货位地址、拣取的数量、月台号,据此,设计的基本拣选单样式如下表1和表2所示。 (二)拣选路径优化 提高配送服务水平的关键是能够按订单迅速找到客户所需的货物并完成装运,因此缩短拣货时间、行走时间和找货时间是要考虑的三个主要因素,其中行走时间约占到整个拣选时间的55%,因此行走时间是首要考虑的优化问题,要实现行走的距离或时间最小,则需进行路径的优化。若将所需拣选的货物所在的货位抽象成点,货位之间的行走路线抽象为弧,那么该问题就变成了一类特殊的旅行商问题,此时,根据配送中心的设施设备的配置不同,学者归纳为以下四种路径优化问题:矩形分拣系统配货路径优化、单元荷载系统配货路径优化、MOB AS/RS配货路径优化和旋转货架配货系统配货路径优化[2]。 (三)拣选方式的选择 当前,不论是普通货架拣选系统还是电子标签拣选系统,拣选技术主要使用的是订单别拣选(俗称“摘果式”)和商品别汇总拣选(俗称“播种式”)两种方法。以电子标签捡货系统为例,相比于“摘果式”,“播种式”拣选已具备足够优势:1.在分拣能力相等的前提下,由于摘果式分拣系统每个品种需要占用一个货位(占用一个电子标签),而播种式分拣系统一个货位(电子标签)代表的一个订单或客户,故前者的占地面积、设备造价、操作人员数量、使用维护费用远大于后者;2.从作业流程上看,两种分拣形式的流程分别如下图2和图3。  通过对比分析,前者的作业量和耗时要远大于后者;3.从准确性上看,摘果式拣选为了降低差错率,特地设置了“复核装箱”的动作,有时为了加快拣选速度,甚至舍掉了这个动作,造成差错率增高,而播种式拣选货物时,可以通过核对剩余数量来检验之前的差错,而摘果式很难在作业中进行核对,所以,前者的差错率要高于后者。故“播种式”理应成为大规模拣选的首选方法[3]。 三、配载作业优化 车辆的配载就是要在充分保证货物质量和数量完好的前提下,尽可能提高车辆在容积和载重量两方面的利用率[4],配载作业的优化,能给社会和企业都带来巨大效益,一方面能提高企业车辆的装载率,降低空驶和货损,另一方面,减少车辆的道路占用和将货物及时准确的送达客户手中。一般的配装作业的标准化流程如下图4[5]所示。

通过对比分析,前者的作业量和耗时要远大于后者;3.从准确性上看,摘果式拣选为了降低差错率,特地设置了“复核装箱”的动作,有时为了加快拣选速度,甚至舍掉了这个动作,造成差错率增高,而播种式拣选货物时,可以通过核对剩余数量来检验之前的差错,而摘果式很难在作业中进行核对,所以,前者的差错率要高于后者。故“播种式”理应成为大规模拣选的首选方法[3]。 三、配载作业优化 车辆的配载就是要在充分保证货物质量和数量完好的前提下,尽可能提高车辆在容积和载重量两方面的利用率[4],配载作业的优化,能给社会和企业都带来巨大效益,一方面能提高企业车辆的装载率,降低空驶和货损,另一方面,减少车辆的道路占用和将货物及时准确的送达客户手中。一般的配装作业的标准化流程如下图4[5]所示。  首先,要充分考虑货物的重量、尺寸、保存方式等性质,以保证有效利用容积和额定载重,还要考虑到货物是否需要冷藏保存、货物相拼是否存在安全隐患等;其次,要遵循大不压小,重不压轻的原则,堆放的时候应该前后、左右、上下中心平衡,避免发生翻车事件,在具体的摆放过程中,根据货物体积的大小,尽量让缝隙的空位留在表面积最小的车厢面,以最大限度的节省车辆空间,提高装载率5;第三,为了方便卸货,要尽量做到“先送后装”的摆放次序,货物的标签应朝外,货与货之间还应该留有空隙并适当衬垫,防止货损。最后,装货完毕后,在门端处采取适当的稳固措施,防止其他意外的发生。

首先,要充分考虑货物的重量、尺寸、保存方式等性质,以保证有效利用容积和额定载重,还要考虑到货物是否需要冷藏保存、货物相拼是否存在安全隐患等;其次,要遵循大不压小,重不压轻的原则,堆放的时候应该前后、左右、上下中心平衡,避免发生翻车事件,在具体的摆放过程中,根据货物体积的大小,尽量让缝隙的空位留在表面积最小的车厢面,以最大限度的节省车辆空间,提高装载率5;第三,为了方便卸货,要尽量做到“先送后装”的摆放次序,货物的标签应朝外,货与货之间还应该留有空隙并适当衬垫,防止货损。最后,装货完毕后,在门端处采取适当的稳固措施,防止其他意外的发生。