云南省图书馆机构用户,欢迎您!

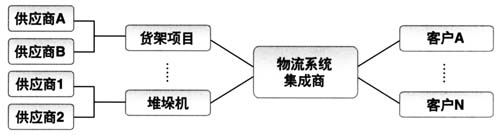

大型自动化物流系统是复杂的系统工程,从而形成了一个完整的项目供应链。物流系统集成商对于这一供应链的管理、评估及改善,对于项目的成功实施显得非常重要。

图1 物流系统集成商供应链描述 供应链的绩效管理和评估 供应链的绩效评价一般从内部绩效、外部绩效和供应链综合绩效度量三个方面进行考虑。 1.供应链的绩效度量 (1)内部绩效度量:主要对供应链上企业的内部绩效进行评价,指标包括成本、客户服务满意度、生产率、管理、质量等。 (2)外部绩效度量:主要对供应链上企业之间运行状况的评价,指标包括用户满意度、准时交付率、交付可靠性等。 (3)综合供应链绩效度量:需要使用从总体上观察透视供应商运作绩效的度量方法,主要包括用户满意度、交付时间、成本、资产等方面的指标。 随着企业管理思想的变化,很多企业都意识到供应链管理的潜力,但是由于缺少对集成供应链的全面理解,绩效评价的有效性较差。 2.绩效评价的目的 (1)降低订货到发货的时间,提升企业的响应能力。 (2)提高柔性响应,使客制化(Custom-made)的要求能够在合理的成本效率下得到快速满足,具有较高处理客户临时需求的正常运作能力。 (3)减少浪费。供应链企业之间能够达到运作上的统一性和一致性,传递的信息就可以做到及时、高质量和互动性,从而降低不必要的活动,减少浪费。 (4)保证利润,降低成本,提高边际收益。 3.平衡供应链计分卡评价的角度及其指标 在实践过程中,人们比较倾向于平衡运作各个方面的绩效指标,反映供应链整体战略的执行情况,此时,平衡计分卡法就是常用的一种绩效评估的方法。平衡计分卡法分为四个方面:顾客方面、内部流程运作方面、改进学习方面、财务方面。对供应链成员企业的绩效可以从这四个角度来进行评价,反映在一系列指标间形成平衡,即短期目标和长期目标、财务指标和非财务指标等的平衡。 4.供应链绩效评估 一般在自动化物流系统项目中,工作量最大的是堆垛机和货架的制造安装工程,在某种程度上也决定了项目的总成本和施工周期,是项目的关键。在此以货架的设计、生产、安装、调试过程为例,说明对货架供应商绩效的评估过程。 系统集成商关心的是货架的交货时间、货架的质量、供应商的柔性配合与售后服务、货架的总成本。交货时间反映了货架供应商的设计能力、生产制造能力、生产管理能力、生产的产能分配能力、供应链管理能力等。货架的质量反映了供应商的设计能力、生产过程的产品质量管理(QC)能力等,除了保证原设计要求外,还对后来的货架安装进度、安装精度等有很大影响。柔性配合与售后服务反映了供应商的应变能力,许多自动化物流项目都或多或少会发生系统设计变更的情况,这就要求供应商在设计修改方面具有较强的应变能力;另外,系统的安装进程还会受到土建建设进度、其他相关设备进度的影响,要求货架供应商分期进行生产、施工等。 货架的总成本是综合的因素,除了上述几个指标外,还包括对原材料市场的采购能力和议价能力、货架设计优化能力等方面,这些指标都是从不同的角度和侧面反映该供应商的能力。

图1 物流系统集成商供应链描述 供应链的绩效管理和评估 供应链的绩效评价一般从内部绩效、外部绩效和供应链综合绩效度量三个方面进行考虑。 1.供应链的绩效度量 (1)内部绩效度量:主要对供应链上企业的内部绩效进行评价,指标包括成本、客户服务满意度、生产率、管理、质量等。 (2)外部绩效度量:主要对供应链上企业之间运行状况的评价,指标包括用户满意度、准时交付率、交付可靠性等。 (3)综合供应链绩效度量:需要使用从总体上观察透视供应商运作绩效的度量方法,主要包括用户满意度、交付时间、成本、资产等方面的指标。 随着企业管理思想的变化,很多企业都意识到供应链管理的潜力,但是由于缺少对集成供应链的全面理解,绩效评价的有效性较差。 2.绩效评价的目的 (1)降低订货到发货的时间,提升企业的响应能力。 (2)提高柔性响应,使客制化(Custom-made)的要求能够在合理的成本效率下得到快速满足,具有较高处理客户临时需求的正常运作能力。 (3)减少浪费。供应链企业之间能够达到运作上的统一性和一致性,传递的信息就可以做到及时、高质量和互动性,从而降低不必要的活动,减少浪费。 (4)保证利润,降低成本,提高边际收益。 3.平衡供应链计分卡评价的角度及其指标 在实践过程中,人们比较倾向于平衡运作各个方面的绩效指标,反映供应链整体战略的执行情况,此时,平衡计分卡法就是常用的一种绩效评估的方法。平衡计分卡法分为四个方面:顾客方面、内部流程运作方面、改进学习方面、财务方面。对供应链成员企业的绩效可以从这四个角度来进行评价,反映在一系列指标间形成平衡,即短期目标和长期目标、财务指标和非财务指标等的平衡。 4.供应链绩效评估 一般在自动化物流系统项目中,工作量最大的是堆垛机和货架的制造安装工程,在某种程度上也决定了项目的总成本和施工周期,是项目的关键。在此以货架的设计、生产、安装、调试过程为例,说明对货架供应商绩效的评估过程。 系统集成商关心的是货架的交货时间、货架的质量、供应商的柔性配合与售后服务、货架的总成本。交货时间反映了货架供应商的设计能力、生产制造能力、生产管理能力、生产的产能分配能力、供应链管理能力等。货架的质量反映了供应商的设计能力、生产过程的产品质量管理(QC)能力等,除了保证原设计要求外,还对后来的货架安装进度、安装精度等有很大影响。柔性配合与售后服务反映了供应商的应变能力,许多自动化物流项目都或多或少会发生系统设计变更的情况,这就要求供应商在设计修改方面具有较强的应变能力;另外,系统的安装进程还会受到土建建设进度、其他相关设备进度的影响,要求货架供应商分期进行生产、施工等。 货架的总成本是综合的因素,除了上述几个指标外,还包括对原材料市场的采购能力和议价能力、货架设计优化能力等方面,这些指标都是从不同的角度和侧面反映该供应商的能力。