云南省图书馆机构用户,欢迎您!

全球竞争促使企业从内部和外部不断调整和改善创新的环境。从20世纪80年代以来,技术创新广泛地在中国企业不断推广实施,并从中受益。但是,技术创新后面向批量化制造的技术整合(Technology Integration on Manufacturing,本文简称为TIM)成为新的问题,它对于改善企业的技术制造能力和管理竞争能力,十分重要。也给政府的企业技术创新、甚至是产业技术创新政策提出了一个新的有待调整的问题。本文从理论和实证案例方面探讨了用技术整合的理论和方法促进我国科技成果产业化的途径和具体措施。

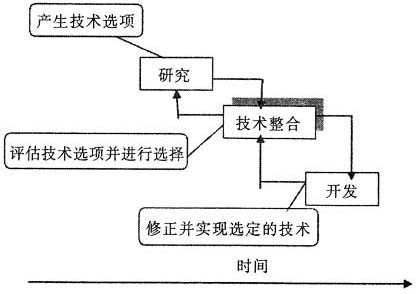

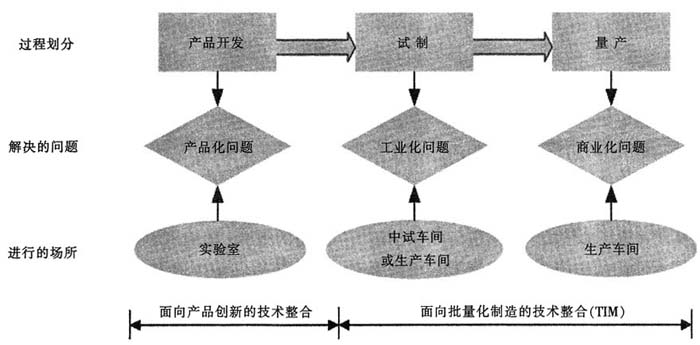

图1 Iansiti产品开发三阶段模型② 伊恩尼斯蒂提出的技术整合是一种全新的产品开发模式。在这一模式下,在继续进行基础研究的基础上,企业将很多研究重点放在了应用科学研究上,企业通过求助于日益多样化的供应商与合伙人(大学、财团以及其他公司),以增加产品技术实现的可能性[5-6]。 2.面向批量化制造的技术整合 尽管伊恩尼斯蒂教授等国外学者提出了“面向产品创新的技术整合”问题,并研究了技术整合的机理问题,但是,他们更多关注的是面向产品创新的技术整合,而忽视了面向批量化制造的技术整合。 本文认为,所谓面向批量化制造的技术整合,就是将多门类知识(技术知识、经济知识、管理知识)及多门类技术(产品设计、材料技术、工艺方案、设备系统、标准化技术、信息技术、管理及控制技术等)及有关商业理念有效地整合在一起,进而形成有效的“产品制造方案、制造流程、管理方案、商业模式”,最终可以进行批量化制造的系统过程[7]。 面向批量化制造的技术整合(TIM),其核心是解决工业化/商业化问题,如图2所示。

图1 Iansiti产品开发三阶段模型② 伊恩尼斯蒂提出的技术整合是一种全新的产品开发模式。在这一模式下,在继续进行基础研究的基础上,企业将很多研究重点放在了应用科学研究上,企业通过求助于日益多样化的供应商与合伙人(大学、财团以及其他公司),以增加产品技术实现的可能性[5-6]。 2.面向批量化制造的技术整合 尽管伊恩尼斯蒂教授等国外学者提出了“面向产品创新的技术整合”问题,并研究了技术整合的机理问题,但是,他们更多关注的是面向产品创新的技术整合,而忽视了面向批量化制造的技术整合。 本文认为,所谓面向批量化制造的技术整合,就是将多门类知识(技术知识、经济知识、管理知识)及多门类技术(产品设计、材料技术、工艺方案、设备系统、标准化技术、信息技术、管理及控制技术等)及有关商业理念有效地整合在一起,进而形成有效的“产品制造方案、制造流程、管理方案、商业模式”,最终可以进行批量化制造的系统过程[7]。 面向批量化制造的技术整合(TIM),其核心是解决工业化/商业化问题,如图2所示。  图2 TIM研究范畴模型 与面向产品创新的技术整合相比较,面向批量化生产的技术整合具有不同的特点,这种差异表现在: 第一,面向批量化生产的技术整合涉及更多的企业内部组织,需要更多的资源投入,对企业操作层面和战略层面的影响更大,带给企业的风险更大。 第二,面向批量化生产的技术整合与先进制造技术有着极为密切的关系,但又不是简单的“等同关系”。技术整合是过程,是方法。作为技术整合结果的“产品制造方案”和“产品制造流程”可能会用到某些先进制造技术,如柔性自动化技术、精益生产体系、敏捷制造、全能制造、独立单元综合制造系统等。 第三,另外,“技术整合”可“整合”的不仅可以是新研发的技术,也可以是以往开发的技术,甚至可以是长期“束之高阁”的技术成果。如果技术整合团队能在“现有科技成果库”中发现技术整合所需要的某些技术,也可以将这些既有的技术成果用之于开发系统化的“产品制造方案和制造流程”。

图2 TIM研究范畴模型 与面向产品创新的技术整合相比较,面向批量化生产的技术整合具有不同的特点,这种差异表现在: 第一,面向批量化生产的技术整合涉及更多的企业内部组织,需要更多的资源投入,对企业操作层面和战略层面的影响更大,带给企业的风险更大。 第二,面向批量化生产的技术整合与先进制造技术有着极为密切的关系,但又不是简单的“等同关系”。技术整合是过程,是方法。作为技术整合结果的“产品制造方案”和“产品制造流程”可能会用到某些先进制造技术,如柔性自动化技术、精益生产体系、敏捷制造、全能制造、独立单元综合制造系统等。 第三,另外,“技术整合”可“整合”的不仅可以是新研发的技术,也可以是以往开发的技术,甚至可以是长期“束之高阁”的技术成果。如果技术整合团队能在“现有科技成果库”中发现技术整合所需要的某些技术,也可以将这些既有的技术成果用之于开发系统化的“产品制造方案和制造流程”。