云南省图书馆机构用户,欢迎您!

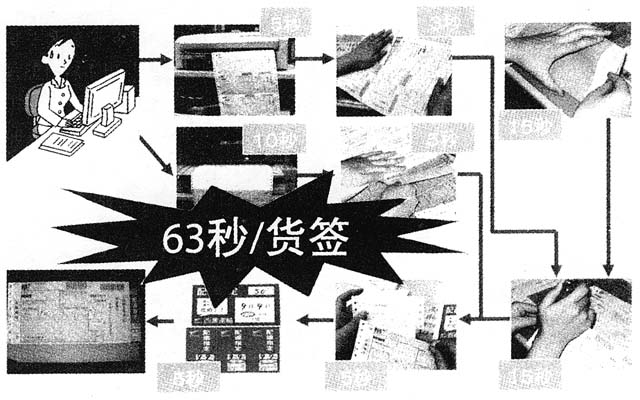

本文重点介绍改善的过程和新系统的实施。 改善过程分为两步 1.引进分批管理系统 物流科在改革的第一阶段,主要致力于改善已经使用了7年的无线终端系统,以达到分批管理的目的。新系统于2005年10月开始实施。 过去的产品分批管理工作是由专门的人员进行登记。对此,物流科负责接订单的主管村井健治分析:“每年有14400批的产品需要登记,这项工作每天需要花费1小时的时间。一旦出现问题时,要查询某一批产品发到哪里去了,只能一页一页地在登记册上查找。” 过去识别产品种类用的是单一的JAN条码,新系统引进了CODE39条码,其中详细记载了每批产品的日期和数量等有关信息。在进出库时,只要用新型的无线终端分别扫描JAN条码和CODE39条码,就可以立刻获知有关某批产品的类别、数量、日期以及送货地点等详细信息,从而做到追踪管理(如图表-3所示)。 当出现问题时,只需在电脑里输入查询条件,立刻就可以清楚地了解有产品的相关情况。这样,省去了以往的产品手工登记工作。 2.重点着眼于无纸化发货 在改革的第二阶段,重点是实施“无纸化发货”系统,该系统于2006年8月开始实施。 在第一阶段,物流科采取的措施是以提高发货现场的工作效率为主要目的,接下来是要改善以女职员为主的接收订单的操作。物流科认为,即使是最简单的工作,也一定存在提高效率的方法。 经过实地调查发现,最为耗时的工作是“发货单和货签的制作”,据统计,每月需要制作9600份左右。在这个过程中,首先要打印发货单,按不同的用户剪切好后钉在一起,然后填写货签,最后把与发货单相对应的货签整理在一起(如图表-4所示)。此过程平均耗时63秒。 据物流科的负责人介绍,为了防止发错货物,在发货前一定要仔细核对送货地点和发货单的内容。

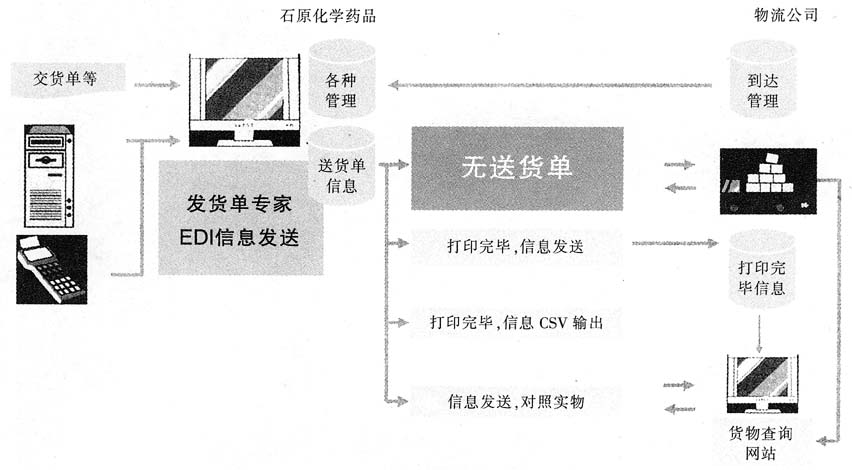

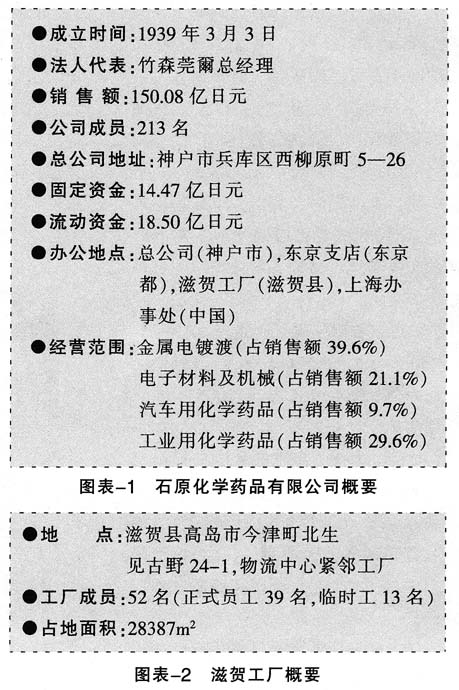

本文重点介绍改善的过程和新系统的实施。 改善过程分为两步 1.引进分批管理系统 物流科在改革的第一阶段,主要致力于改善已经使用了7年的无线终端系统,以达到分批管理的目的。新系统于2005年10月开始实施。 过去的产品分批管理工作是由专门的人员进行登记。对此,物流科负责接订单的主管村井健治分析:“每年有14400批的产品需要登记,这项工作每天需要花费1小时的时间。一旦出现问题时,要查询某一批产品发到哪里去了,只能一页一页地在登记册上查找。” 过去识别产品种类用的是单一的JAN条码,新系统引进了CODE39条码,其中详细记载了每批产品的日期和数量等有关信息。在进出库时,只要用新型的无线终端分别扫描JAN条码和CODE39条码,就可以立刻获知有关某批产品的类别、数量、日期以及送货地点等详细信息,从而做到追踪管理(如图表-3所示)。 当出现问题时,只需在电脑里输入查询条件,立刻就可以清楚地了解有产品的相关情况。这样,省去了以往的产品手工登记工作。 2.重点着眼于无纸化发货 在改革的第二阶段,重点是实施“无纸化发货”系统,该系统于2006年8月开始实施。 在第一阶段,物流科采取的措施是以提高发货现场的工作效率为主要目的,接下来是要改善以女职员为主的接收订单的操作。物流科认为,即使是最简单的工作,也一定存在提高效率的方法。 经过实地调查发现,最为耗时的工作是“发货单和货签的制作”,据统计,每月需要制作9600份左右。在这个过程中,首先要打印发货单,按不同的用户剪切好后钉在一起,然后填写货签,最后把与发货单相对应的货签整理在一起(如图表-4所示)。此过程平均耗时63秒。 据物流科的负责人介绍,为了防止发错货物,在发货前一定要仔细核对送货地点和发货单的内容。  图表-3 分批登记作业自动化 目前,工厂内完成此工作的员工以经验尚浅的女性和新人为主。虽然是简单的工作,但是既费时间又容易出差错。 村井主管强调指出:“在核对送货地点的同时,因为在OEM送货单上也详细标明了公司名称及地址,这些内容也必须核对,所以工作虽然简单,但其中包含着很多复杂的核对工作,需要操作人员直接做出判断。如果出现差错,将给后面的流程造成很多麻烦。所以,我们重点考虑如何在系统上把这个过程简化。” 发货单和货签的打印需要6台打印机,为了寻找更加适合的信息处理程序,村井主管通过参观展示会、翻看资料、上网查询等途径,终于找到了USAC系统公司的组件系统“发货单专家”。 该系统的构成如图表-5所示。当然,石原公司并没有原封不动地引进这套系统,而是经过和USAC系统公司有关技术人员的反复磋商,最后研发出最为有效的系统。 下面从物流现场的实际应用介绍新系统的详细情况。

图表-3 分批登记作业自动化 目前,工厂内完成此工作的员工以经验尚浅的女性和新人为主。虽然是简单的工作,但是既费时间又容易出差错。 村井主管强调指出:“在核对送货地点的同时,因为在OEM送货单上也详细标明了公司名称及地址,这些内容也必须核对,所以工作虽然简单,但其中包含着很多复杂的核对工作,需要操作人员直接做出判断。如果出现差错,将给后面的流程造成很多麻烦。所以,我们重点考虑如何在系统上把这个过程简化。” 发货单和货签的打印需要6台打印机,为了寻找更加适合的信息处理程序,村井主管通过参观展示会、翻看资料、上网查询等途径,终于找到了USAC系统公司的组件系统“发货单专家”。 该系统的构成如图表-5所示。当然,石原公司并没有原封不动地引进这套系统,而是经过和USAC系统公司有关技术人员的反复磋商,最后研发出最为有效的系统。 下面从物流现场的实际应用介绍新系统的详细情况。  图表-4 过去制作发货单、货签的流程

图表-4 过去制作发货单、货签的流程