云南省图书馆机构用户,欢迎您!

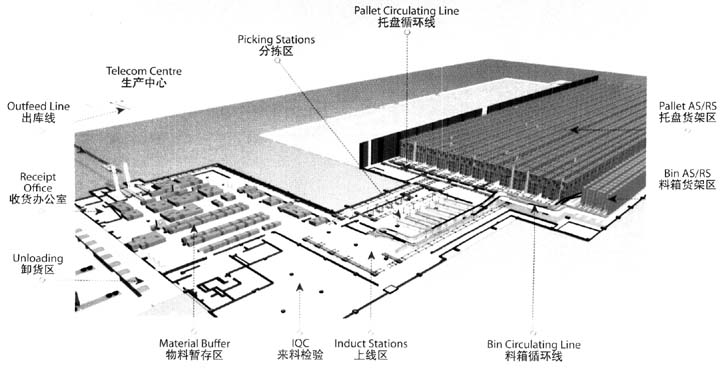

自动物流中心整体布局图

自动物流中心整体布局图  项目概况 华为的企业物流系统主要分为厂内物流和成品运输两个部分。厂内物流按照生产工序划分为半成品加工前物流(原材料物流)和整机装配物流,分别由中央收发监控部和生产部门负责。成品运输主要由国际物流部门负责。此外,区域销售中心(全球划分为6大区域)肩负二次物流功能,主要负责成品分拨。 位于坂田基地的自动物流中心,是依据华为500亿元的物流业务量目标所规划的。作为华为的中央库房(一级库),用于存储全球采购来的原材料,包括PCB板、元器件、部分电缆、部分结构件等。自动物流中心由以自动化立体仓库为核心的仓储系统、自动分拣与输送系统、条码与RF系统等组成,在仓储管理系统(WMS)的指挥协调下,完成原材料的入库、存储、分拣、出库。 物流中心自动仓储区总占地面积约1.7万平方米,共有20个巷道,其中,托盘立体库有2万多个货位,料箱立体库有4万多个货位。高峰期,货位利用率曾达到90%~95%;现在由于一部分生产能力外移,货位占用率为60%~70%。 自动物流中心的建设期为14个月(由2000年10月到2001年11月),项目总投资约1亿元人民币(包括主体设备、辅助设备、顾问咨询费、项目管理费等所有费用)。其设计、建设、测试、验收等指标均符合欧洲机械搬运协会标准(即FEM标准)。 物流中心设计参数详见图1和表1。

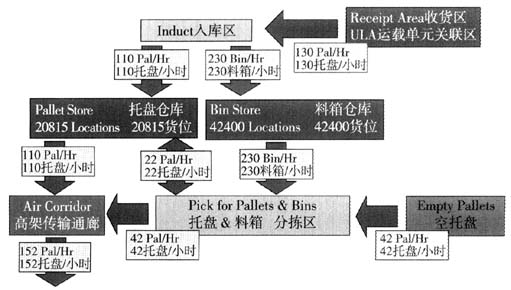

项目概况 华为的企业物流系统主要分为厂内物流和成品运输两个部分。厂内物流按照生产工序划分为半成品加工前物流(原材料物流)和整机装配物流,分别由中央收发监控部和生产部门负责。成品运输主要由国际物流部门负责。此外,区域销售中心(全球划分为6大区域)肩负二次物流功能,主要负责成品分拨。 位于坂田基地的自动物流中心,是依据华为500亿元的物流业务量目标所规划的。作为华为的中央库房(一级库),用于存储全球采购来的原材料,包括PCB板、元器件、部分电缆、部分结构件等。自动物流中心由以自动化立体仓库为核心的仓储系统、自动分拣与输送系统、条码与RF系统等组成,在仓储管理系统(WMS)的指挥协调下,完成原材料的入库、存储、分拣、出库。 物流中心自动仓储区总占地面积约1.7万平方米,共有20个巷道,其中,托盘立体库有2万多个货位,料箱立体库有4万多个货位。高峰期,货位利用率曾达到90%~95%;现在由于一部分生产能力外移,货位占用率为60%~70%。 自动物流中心的建设期为14个月(由2000年10月到2001年11月),项目总投资约1亿元人民币(包括主体设备、辅助设备、顾问咨询费、项目管理费等所有费用)。其设计、建设、测试、验收等指标均符合欧洲机械搬运协会标准(即FEM标准)。 物流中心设计参数详见图1和表1。  图1 物流中心设计能力 设备组成 自动物流中心采用了国际先进的软硬件设备,主要包括: 自动巷道堆垛机:20台,来自德国; WMS(仓储管理系统):来自英国; RF(无线射频)设备:来自美国和加拿大; 传送带:来自澳大利亚和德国; KBK物料搬运设备:来自德国和澳大利亚; 托盘传送料车:来自德国;

图1 物流中心设计能力 设备组成 自动物流中心采用了国际先进的软硬件设备,主要包括: 自动巷道堆垛机:20台,来自德国; WMS(仓储管理系统):来自英国; RF(无线射频)设备:来自美国和加拿大; 传送带:来自澳大利亚和德国; KBK物料搬运设备:来自德国和澳大利亚; 托盘传送料车:来自德国;